Ilość cementu potrzebna do przygotowania podsypki pod kostkę brukową jest kluczowym elementem każdego projektu budowlanego. Właściwe obliczenia mogą znacząco wpłynąć na trwałość i stabilność nawierzchni. W tym artykule dowiesz się, jak dokładnie obliczyć potrzebną ilość cementu, biorąc pod uwagę różne czynniki, takie jak grubość warstwy oraz rodzaj nawierzchni.

Przygotowanie odpowiedniej mieszanki cementowej to nie tylko kwestia estetyki, ale także bezpieczeństwa i funkcjonalności. Zrozumienie podstawowych proporcji, a także wymagań projektowych, pomoże Ci w efektywnym planowaniu i realizacji Twojego projektu. Poniżej przedstawiamy kluczowe informacje, które ułatwią Ci obliczenia i wybór odpowiednich materiałów.

Kluczowe informacje:- Najczęściej stosowana proporcja mieszanki to 1:4, co oznacza, że na jedną część cementu przypada cztery części piasku.

- Dla bardziej wymagających zastosowań, takich jak podjazdy, stosuje się proporcję 1:3:6.

- Na 1 m² powierzchni nawierzchni potrzeba około 50 kg cementu, co jest typowe dla domowych zastosowań.

- Grubość warstwy podsypki powinna wynosić 3-5 cm dla chodników i 5-10 cm dla podjazdów.

- Na 1 m³ podsypki pod kostkę brukową potrzeba również około 50 kg cementu.

Jak obliczyć ilość cementu na podsypkę pod kostkę brukową?

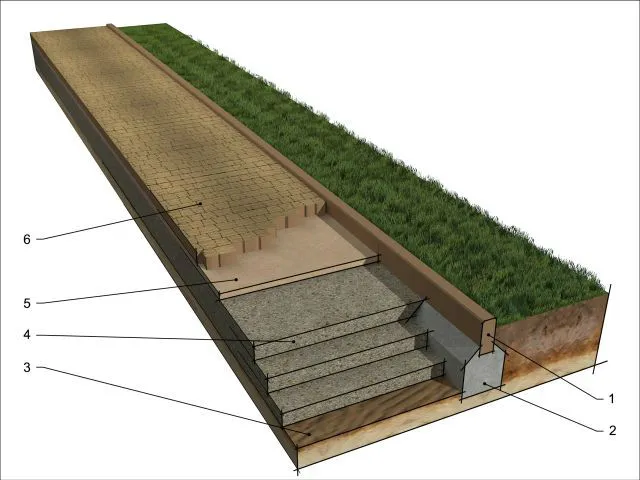

Dokładne obliczenia ilości cementu potrzebnego do przygotowania podsypki pod kostkę brukową są kluczowe dla zapewnienia trwałości i stabilności nawierzchni. Właściwe określenie potrzebnej ilości cementu wpływa na jakość wykonania oraz na późniejsze użytkowanie. Zbyt mała ilość materiału może prowadzić do osiadania lub pękania nawierzchni, podczas gdy nadmiar może zwiększać koszty i prowadzić do marnotrawstwa.Aby obliczyć ilość cementu, należy wziąć pod uwagę grubość warstwy oraz powierzchnię, którą planujemy pokryć. W typowych zastosowaniach, takich jak chodniki czy ścieżki, grubość warstwy powinna wynosić od 3 do 5 cm, a dla podjazdów i parkingów od 5 do 10 cm. Poniżej przedstawiamy metodę obliczania potrzebnej ilości cementu, która pomoże w precyzyjnym planowaniu projektu.

Wybór odpowiedniej grubości podsypki dla kostki brukowej

Wybór grubości podsypki jest kluczowy i zależy od przewidywanych obciążeń oraz rodzaju nawierzchni. Na przykład, dla chodników i ścieżek o mniejszym natężeniu ruchu, grubość warstwy powinna wynosić około 3-5 cm. Natomiast dla miejsc intensywnie użytkowanych, takich jak podjazdy czy parkingi, zaleca się grubość 5-10 cm. Dobrze dobrana grubość nie tylko zwiększa trwałość nawierzchni, ale także wpływa na jej estetykę.

Obliczanie objętości materiału na podstawie wymiarów

Aby obliczyć ilość cementu potrzebnego na podsypkę, należy zastosować prostą formułę. Obliczamy objętość w metrach sześciennych, mnożąc powierzchnię (w m²) przez grubość warstwy (w m). Na przykład, dla powierzchni 10 m² i grubości 5 cm (0,05 m), obliczenia będą wyglądać następująco: 10 m² * 0,05 m = 0,5 m³. W takim przypadku, przy założeniu, że na 1 m³ podsypki potrzeba około 50 kg cementu, potrzebna ilość cementu wyniesie 0,5 m³ * 50 kg/m³ = 25 kg cementu.

Przykład obliczenia dla różnych grubości warstwy przedstawia poniższa tabela:

| Grubość warstwy (cm) | Powierzchnia (m²) | Ilość cementu (kg) |

|---|---|---|

| 5 | 10 | 25 |

| 7 | 10 | 35 |

| 10 | 10 | 50 |

Jakie materiały są potrzebne do przygotowania podsypki?

Do stworzenia solidnej podsypki pod kostkę brukową niezbędne są odpowiednie materiały. Właściwy dobór cementu oraz dodatków wpływa na trwałość i funkcjonalność nawierzchni. W tym przypadku kluczowe jest zrozumienie, jakie rodzaje cementu są dostępne oraz jakie inne materiały mogą poprawić jakość mieszanki.Najczęściej stosowanym materiałem jest cement, który pełni rolę spoiwa w mieszance. Istnieje wiele jego rodzajów, a każdy z nich ma swoje specyficzne właściwości i zastosowania. Dodatkowo, wykorzystanie odpowiednich agregatów i dodatków może znacząco zwiększyć wytrzymałość i trwałość podsypki, co jest szczególnie istotne w przypadku intensywnie użytkowanych nawierzchni.

Rodzaje cementu i ich właściwości w budowie

W budownictwie najczęściej wykorzystuje się kilka rodzajów cementu. Cement Portlandzki jest jednym z najpopularniejszych, charakteryzuje się dużą wytrzymałością i odpornością na czynniki atmosferyczne. Jest idealny do ogólnych zastosowań budowlanych, w tym do podsypek. Cement szybkoschnący z kolei, umożliwia szybkie uzyskanie pełnej wytrzymałości, co jest korzystne w przypadku pilnych projektów. Cement specjalistyczny, taki jak cement odporny na siarkę, jest stosowany w warunkach, gdzie występują agresywne chemikalia.

Inne materiały do mieszania z cementem dla lepszej trwałości

Oprócz cementu, w celu poprawy jakości podsypki, warto dodać różne agregaty oraz dodatki. Na przykład, piasek jest podstawowym składnikiem mieszanki, a jego odpowiedni dobór wpływa na konsystencję i wytrzymałość. Dodatki, takie jak plastyfikatory czy włókna wzmacniające, mogą zwiększyć odporność na pęknięcia oraz poprawić elastyczność mieszanki. Wybór odpowiednich materiałów ma kluczowe znaczenie dla uzyskania trwałej i funkcjonalnej nawierzchni.

- Cement Portlandzki - idealny do ogólnych zastosowań budowlanych, odporny na czynniki atmosferyczne.

- Cement szybkoschnący - pozwala na szybkie uzyskanie pełnej wytrzymałości, korzystny w pilnych projektach.

- Piasek - podstawowy składnik mieszanki, wpływa na konsystencję i wytrzymałość.

- Agregaty - poprawiają strukturę i trwałość podsypki.

Czytaj więcej: Jak pastować panele podłogowe, by odzyskały blask i ochronę?

Krok po kroku: Mieszanie cementu z innymi składnikami

Mieszanie cementu z innymi składnikami jest kluczowym etapem w przygotowaniu podsypki pod kostkę brukową. Proces ten wymaga precyzyjnego podejścia, aby uzyskać odpowiednią jakość mieszanki. Pierwszym krokiem jest przygotowanie wszystkich niezbędnych materiałów oraz narzędzi, takich jak mieszarka, łopaty i wiadra. Ważne jest, aby przestrzegać ustalonych proporcji, które zapewnią odpowiednią wytrzymałość i trwałość podsypki.

W trakcie mieszania, należy zwrócić uwagę na to, aby wszystkie składniki były dokładnie połączone. Niewłaściwe proporcje mogą prowadzić do osłabienia struktury podsypki. Po dodaniu cementu, piasku i agregatów, mieszankę należy dokładnie wymieszać, aż uzyska jednolitą konsystencję. Właściwe zmieszanie składników pozwoli na uzyskanie stabilnej i trwałej bazy dla kostki brukowej.Proporcje składników do idealnej mieszanki cementowej

Aby uzyskać idealną mieszankę cementową, kluczowe są odpowiednie proporcje składników. Najczęściej stosowaną proporcją jest 1:4, co oznacza, że na jedną część cementu przypada cztery części piasku. W przypadku bardziej wymagających zastosowań, takich jak podjazdy czy parkingi, proporcja może wynosić 1:3:6, gdzie na jedną część cementu przypadają trzy części piasku i sześć części kruszywa. Dobrze dobrane proporcje zapewniają nie tylko trwałość, ale także odpowiednią elastyczność mieszanki.

- 1:4 - jedna część cementu do czterech części piasku, standardowa mieszanka.

- 1:3:6 - jedna część cementu, trzy części piasku, sześć części kruszywa, dla intensywnie użytkowanych nawierzchni.

- W przypadku zastosowań specjalistycznych warto skonsultować się z ekspertem w dziedzinie budownictwa.

Techniki mieszania dla uzyskania najlepszej konsystencji

Aby uzyskać idealną podsypkę pod kostkę brukową, kluczowe jest zastosowanie odpowiednich technik mieszania. Proces ten powinien być przeprowadzany starannie, aby zapewnić jednorodność mieszanki. Najpierw należy połączyć wszystkie składniki w odpowiednich proporcjach, a następnie dokładnie je wymieszać. Użycie mieszarki mechanicznej może znacznie ułatwić ten proces, zapewniając równomierne połączenie wszystkich materiałów.

Ważne jest również, aby unikać nadmiernego mieszania, które może prowadzić do utraty właściwości mieszanki. Po uzyskaniu pożądanej konsystencji, mieszanka powinna być użyta jak najszybciej, aby zapobiec jej stwardnieniu. Dobrze wymieszana podsypka będzie miała odpowiednią elastyczność, co wpłynie na trwałość nawierzchni.

Obliczenia dla standardowej kostki brukowej i grubości

W przypadku standardowej kostki brukowej, obliczenia dotyczące ilości cementu można przeprowadzić na podstawie wymiarów powierzchni oraz grubości warstwy. Dla przykładu, jeśli planujemy ułożyć kostkę o grubości 5 cm na powierzchni 10 m², najpierw przeliczymy objętość. Obliczamy to jako: 10 m² * 0,05 m = 0,5 m³. Przy założeniu, że na 1 m³ podsypki potrzeba około 50 kg cementu, obliczenie wygląda następująco: 0,5 m³ * 50 kg/m³ = 25 kg cementu. Takie obliczenia są kluczowe dla zapewnienia odpowiedniej ilości materiału na dany projekt.

Podobnie, dla grubości 10 cm na tej samej powierzchni, objętość wyniesie 10 m² * 0,10 m = 1 m³. W tym przypadku potrzebna ilość cementu wyniesie 1 m³ * 50 kg/m³ = 50 kg. Ustalając te wartości, można odpowiednio zaplanować zakupy materiałów i uniknąć niedoborów podczas realizacji projektu.

Przykłady dla niestandardowych wymiarów i zastosowań

W przypadku niestandardowych wymiarów, obliczenia mogą się różnić w zależności od specyfiki projektu. Na przykład, jeśli mamy do czynienia z podjazdem o wymiarach 5 m x 3 m i grubości 8 cm, obliczamy objętość jako: 5 m * 3 m * 0,08 m = 1,2 m³. W takim przypadku, potrzebna ilość cementu wyniesie 1,2 m³ * 50 kg/m³ = 60 kg. Takie szczegółowe obliczenia pozwalają na lepsze dostosowanie ilości materiałów do specyfiki danego zastosowania.

Inny przykład to ścieżka ogrodowa o długości 15 m i szerokości 1 m oraz grubości 4 cm. Obliczamy objętość jako: 15 m * 1 m * 0,04 m = 0,6 m³, co daje potrzebną ilość cementu równą 0,6 m³ * 50 kg/m³ = 30 kg. Dzięki tym obliczeniom, można precyzyjnie określić, ile cementu będzie potrzebne do wykonania różnych rodzajów podsypek.

Innowacyjne techniki wzmacniania podsypki pod kostkę brukową

W miarę jak technologia budowlana się rozwija, pojawiają się nowe metody wzmacniania podsypki pod kostkę brukową, które mogą znacząco poprawić jej trwałość i funkcjonalność. Jednym z takich podejść jest zastosowanie geowłóknin w procesie budowy. Geowłókniny to syntetyczne materiały, które mogą być umieszczane pod podsypką, aby zwiększyć stabilność gruntu oraz zapobiegać osiadaniu. Dzięki nim, obciążenia są równomiernie rozkładane, co minimalizuje ryzyko pęknięć i deformacji nawierzchni.

Kolejnym innowacyjnym rozwiązaniem jest użycie mikrocementu lub dodatków polimerowych do mieszanki cementowej. Te nowoczesne materiały mogą poprawić przyczepność oraz elastyczność podsypki, co sprawia, że jest ona bardziej odporna na zmiany temperatury i czynniki atmosferyczne. Wprowadzenie takich technik nie tylko zwiększa trwałość nawierzchni, ale również pozwala na oszczędności w dłuższej perspektywie, zmniejszając potrzebę częstych napraw i konserwacji. Zastosowanie innowacyjnych rozwiązań w budowie podsypki pod kostkę brukową staje się kluczowym elementem w dążeniu do zrównoważonego rozwoju i efektywności w budownictwie.